OTTIENI UN OTTIMO INCOLLAGGIO POLIPROPILENE CON I BIADESIVI

Il montaggio degli interni è una delle operazioni più importanti dell’Automotive; la ragione è da ricercare nell’importanza per il settore di rispondere alle esigenze più stringenti in termini di design e libertà di progettazione.

Il montaggio degli interni è una delle operazioni più importanti dell’Automotive; la ragione è da ricercare nell’importanza per il settore di rispondere alle esigenze più stringenti in termini di design e libertà di progettazione.

Nell’articolo di oggi approfondiamo il tema delle soluzioni di fissaggio innovative per risolvere complesse criticità nell’incollaggio polipropilene.

Incollaggio polipropilene: perché le soluzioni tradizionali non bastano più

Ci sono diverse ragioni che spingono gli ingegneri di processo a valutare soluzioni adesive alternative al fissaggio meccanico e all’applicazione di collanti. In particolare, emerge la necessità di adattarsi alle richieste di mercato orientate a una maggior flessibilità e una miglior libertà di progettazione.

Le innovazioni più recenti in termini di montaggio di interni nel settore Automotive richiedono tecnologie sofisticate, capaci di adattarsi anche ai materiali più diversi. A questo proposito, l’utilizzo della plastica nell’industria automobilistica è sempre più diffuso.

I vantaggi del polipropilene

Non è solo una questione di flessibilità: l’impiego del polipropilene ha a che fare con la necessità di rispettare le normative sulla riduzione dell’emissione di anidride carbonica e altri inquinanti da parte delle case automobilistiche.

La plastica contribuisce ad alleggerire il peso dei veicoli e, di conseguenza, a ridurre il consumo di carburante. Può essere utilizzata per realizzare:

- sistemi di illuminazione

- strumenti di bordo

- applicazione di sedili, portiere e altri componenti nell’abitacolo

Limiti delle tecniche meccaniche e dei collanti

La diffusione del polipropilene comporta un’attenta valutazione dei sistemi di fissaggio più adatti; infatti, sebbene l’elettrosaldatura e i collanti strutturali siano tecniche utilizzate nel settore da molto tempo, oggi emergono diversi limiti.

Il fissaggio meccanico risulta poco flessibile con evidenti conseguenze sulla libertà di progettazione; inoltre, l’elettrosaldatura allunga le fasi operative, rivelandosi poco ottimale. Occorre poi considerare i costi di investimento iniziale per l’acquisto di macchine e robot di supporto, che richiedono aree adibite a stock.

Infine, l’emissione di elettro-frequenze scioglie le plastiche, incrementando il rischio di incorrere in errore e produrre materiale di scarto.

A loro volta le operazioni condotte con i collanti non sono prive di rischi. Sebbene queste soluzioni consentano di lavorare e incollare tra loro diverse tipologie di plastiche, esistono alcune controindicazioni.

In primo luogo, la tossicità dei componenti è un fattore da monitorare in modo costante, attraverso la conduzione di test e analisi, per tutelare l’ambiente e gli addetti ai lavori.

In fase applicativa, è necessario porre particolare attenzione alla dosatura del prodotto; un eccesso potrebbe causare un intervento meccanico per eliminare il collante residuo ormai asciutto.

È bene ricordare, inoltre, che i tempi di polimerizzazione rallentano l’intera produzione, dal momento che è necessario attendere fino ad un massimo di 15 minuti per zona trattata.

Questo aspetto apre al tema della necessità di stoccare i componenti in asciugatura in aree adibite, che devono essere sufficientemente ampie.

Incollaggio polipropilene: qual è la soluzione ideale?

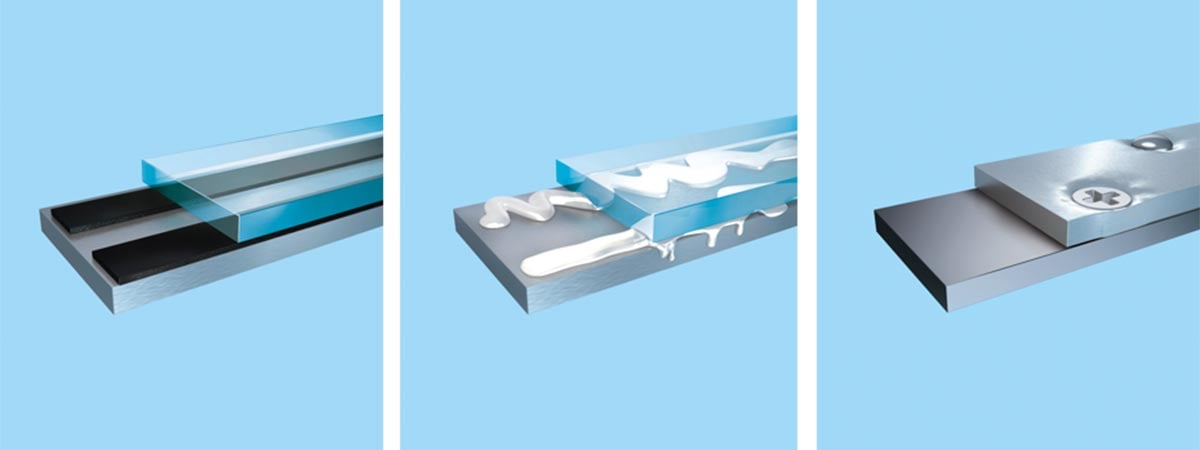

Sul mercato esistono soluzioni alternative alle tecniche meccaniche e all’utilizzo di colle per polipropilene: si tratta dei nastri biadesivi ad alte prestazioni, che garantiscono risultati di qualità e un’adesività sicura.

Oltre al potere di fissaggio – che raggiunge l’80% delle performance massime nel giro di pochi secondi – i biadesivi offrono altri imperdibili vantaggi. Le operazioni risultano semplificate e ottimizzate, dal momento che l’applicazione è immediata e non occorre attendere alcuna asciugatura. Non è necessario, quindi, adibire aree a stock, ma è possibile trasportare i componenti subito dopo averli assemblati.

La libertà di progettazione è assicurata grazie alla capacità della schiuma adesiva di essere fustellata e adattata a qualunque forma, materiale e superficie.

Le criticità che derivano dall’incollaggio polipropilene sono facilmente superabili; i biadesivi fissano polipropilene, poliammidi e policarbonati tra loro in modo semplice e sicuro.

Queste soluzioni adesive non richiedono il supporto meccanico o l’ulteriore applicazione di collanti, riducendo la probabilità di incorrere in errore e produrre materiale di scarto.

Infine, l'adesivo per polipropilene ad alte prestazioni migliora l’impatto delle operazioni sull’ambiente, perché rispetta gli standard e le norme internazionali in tema di basso contenuto di composti organici volatili.

La tecnica pronta all’uso permette di realizzare interni salubri che assicurano un’ottima qualità dell’aria e un rilascio minimo di microparticelle.

Nell’articolo di oggi abbiamo parlato di incollaggio polipropilene, sottolineando le maggiori differenze tra collanti strutturali, tecniche meccaniche e nastri adesivi ad alte prestazioni.

Se vuoi sapere di più sulle soluzioni applicative che rivoluzionano il montaggio di interni nell’Automotive, prenota una consulenza gratuita con un esperto del settore!